船用空压机的性能与可靠性,直接关系到整船的运用安全与经济可靠性,由于空压机使用频繁,较船上其他设备出故障的概率大,本文分析了船用空压机常见的润滑油乳化故障的原因,并分别从排除故障、加工直通式排水阀以及空压机活塞环的设计控制等方面,提出船用空压机润滑油乳化故障的处理方法,为工作人员提供技术参考。

关键词:空压机 乳化故障 直通式排水阀

1.船用空压机润滑油乳化故障现象

渤海海区的某三用拖轮,在海上作业时,经常发生滑油乳化现象,每隔两三个就需要更换一次滑油,造成的浪费现象十分严重,工作人员将滑油倒入检测瓶中后发现,滑油的颜色發生了明显变化,逐渐由褐黄色转变为浑浊的乳白色,且经过一段时间的沉淀作用后,会发现滑油中形成了油水分界层。该三用拖轮使用的空压机是德国制造的“NK”系列空压机,能够实现双级压缩的目的,该空压机自带的冷却水泵装置可以将淡水冷却,空压机运转时,机体内独立的膨胀水柜,负责为冷却水泵提供冷却水,冷却水在压力的作用下进入空压机机体,发挥冷却一级压缩空气与机体的作用,然后冷却水顺着缸头流到级后冷却器,实现二级压缩空气的冷却目的,从级后冷却器流出的冷却水会进入负责冷却海水的海水冷却器,最后又流回到膨胀水柜中,形成一个完整的循环过程。

2.船用空压机润滑油乳化故障原因分析

2.1冷凝水进入空压机机体

通常情况下,由空压机低压缸排出的压缩空气,在进入空气冷却器后的正常压力值为0.3MPa,由高压缸排出的压缩空气,在进入总风缸的正常压力值为0.9MPa,在热学原理的基础上,可以用表达式:

表示排气压力与空压机排气温度之间的关系。在这个函数表达式中,T1代表空压机的进气温度,T2代表空压机的排气温度,P1代表空压机的进气压力,P2代表空压机的排气压力,m代表的是大于1的常数。由这个公式,我们可以得出,空压机在正常的工作状态下,机体内压缩空气的温度与压力呈正比关系,压力增大时,压缩空气的温度也会随之增大,空气在进入空压机高压缸之前,需要经过经过低压缸的压缩作用,在压缩空气得到完全冷却后,才可进入到空压机的高压缸中,否则会对高压缸的工作造成严重影响,增大空压机的运行风险,通常来说,高压缸排出的空气温度大概为150℃。

水在自然环境中会产生汽化现象,因此空气中总是存在着水蒸汽,这些含有水蒸汽的空气被称为湿空气。在空气温度达到某一标准时,湿空气中的水蒸汽含量会达到最大值,呈现饱和状态,这种情况被叫做饱和水蒸汽,在此基础上增加空气中的水蒸汽含量,可以实现分离湿空气与凝结水的目的。除了增加湿空气中的水蒸汽含量,令冷凝水与空气分离的方法外,还可以采用降低湿空气温度的方法,实现冷凝水与湿空气的分离,在此过程中,需要保持湿空气中的水蒸汽含量不变,降低湿空气的温度,当湿空气的温度降低到一定值时,湿空气中的水蒸汽含量也会达到饱和状态,该温度称为水蒸汽的露点温度,当湿空气的温度低于露点温度时,冷凝水则可与湿空气分离。

2.2配件间隙超标以及逆止阀作用不良

当空压机配件间的间隙超标时,很容易导致水分泄露到机体中,造成空压机润滑油乳化故障。活塞的开口间距、缸壁与活塞环的密贴性指标以及环槽与活塞环的测向间隙,如果超出相应标准,就会导致空压机的乳化故障。除此之外,当逆风阀作用不良时,空压机停止运转后,水会由外力作用倒流至高压缸中,进而引起润滑油乳化现象。

3.船用空压机润滑油乳化故障的处理方法

3.1排除故障

在处理船用空压机润滑油故障时,工作人员需要先找出故障原因,然后采取针对性的解决方法,以此来更好地处理故障。在排除故障的过程中,工作人员需要将机体内部的冷却水泵接头拆卸下来,并为其安装一个崭新的接头,用这个接头实现压力水柜与水管的连通,保证冷却水泵的出口压力远小于压力水柜的压力,最好将冷却水泵的出口压力控制在 0.2MPa左右,将压力水柜的压力控制在0.4MPa,这样,一旦机体存在泄漏点,便很容易被工作人员察觉。与此同时,工作人员需要将空压机冷却器的出口管拆下,把出口管两头堵死,然后将红墨水倒入出水管中,完成上述步骤后,打开水阀,带有颜色的水会在压力的作用下流入空压机机体。

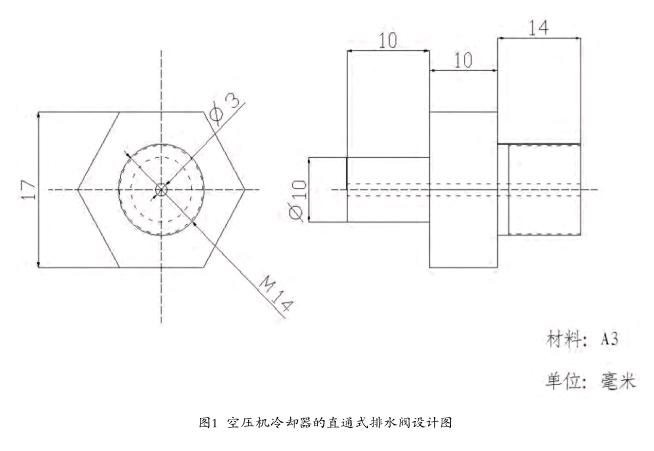

3.2加工直通式排水阀

为保证在空压机停止工作时,空压机冷却器的直通式排水阀能够自动打开,工作人员需要对空压机冷却器的直通式排水阀进行加工。通常选择A3圆钢作为冷却器直通式排水阀的制作原材料,然后按照空压机的工作需求,由专业设计人员绘制冷却器直通式排水阀的设计图,在制造冷却器直通式排水阀的过程中,工作人员需要保证装车试验单泵打风时间在30秒以内,按照图1的尺寸设计图,设计制造空压机冷却器的直通式排水阀。

3.3空压机活塞环的设计控制

为了解决空压机润滑油乳化现象,设计人员需